-

Property & Casualty

Property & Casualty Overview

Property & Casualty

We offer a full range of reinsurance products and the expertise of our talented reinsurance team.

Trending Topics

Publication

Engineered Stone – A Real Emergence of Silicosis

Publication

Use of Artificial Intelligence in Fire Protection and Property Insurance – Opportunities and Challenges

Publication

Generative Artificial Intelligence and Its Implications for Weather and Climate Risk Management in Insurance

Publication

Public Administrations’ Liability – Jurisprudential Evolution, Insurance Implications, and a Comparative Analysis Across Countries

Publication

Risk Management Review 2025

Publication

Who’s Really Behind That Lawsuit? – Claims Handling Challenges From Third-Party Litigation Funding -

Life & Health

Life & Health Overview

Life & Health

We offer a full range of reinsurance products and the expertise of our talented reinsurance team.

Training & Education

Publication

AI Agent Potential – How Orchestration and Contextual Foundations Can Reshape (Re)Insurance Workflows

Publication

Diabetes and Critical Illness Insurance – Bridging the Protection Gap

Publication

Group Medical EOI Underwriting – Snapshot of U.S. Benchmark Survey

Publication

Why HIV Progress Matters

Publication

Dying Gracefully – Legal, Ethical, and Insurance Perspectives on Medical Assistance in Dying Moving The Dial On Mental Health

Moving The Dial On Mental Health -

Knowledge Center

Knowledge Center Overview

Knowledge Center

Our global experts share their insights on insurance industry topics.

Trending Topics -

About Us

About Us OverviewCorporate Information

Meet Gen Re

Gen Re delivers reinsurance solutions to the Life & Health and Property & Casualty insurance industries.

- Careers Careers

Gießereien – eine Herausforderung für die Sachversicherung?

December 04, 2024

Leo Ronken

Deutsch

English

Gießereien sind Betriebe, in denen zur Herstellung vielfältiger Produkte Metall geschmolzen und in eine Gussform gegeben wird. Nach der Abkühlung wird das Gussprodukt aus der Form genommen, überschüssiges Metall entfernt, poliert und zum Endprodukt fertiggestellt.

Gießereien haben eine viele tausend Jahre alte Historie und spielen auch heute noch eine wichtige Rolle im modernen Wirtschaftsleben. Gegossene Bauteile sind in vielen Produktionsbereichen im Einsatz: in der Luft- und Raumfahrtechnik, in der Medizin, im Maschinenbau, in der Bauindustrie sowie im Fahrzeugbau, um nur einige zu nennen. Technologien und Prozesse in der Gießereibranche haben sich im Lauf der Zeit stetig weiterentwickelt, um die Effizienz, Sicherheit und Qualität der Gussprozesse zu steigern.

Einige schwerwiegende Brände in Gießereien haben bei Versicherern die Frage nach der Versicherbarkeit dieser Betriebsart ausgelöst. Der wohl spektakulärste Brand ereignete sich am 2. Juni 2023 bei einer Gießerei in Chemnitz,1 bei dem die ca. 100 m lange Gießhalle ausbrannte mit der Folge, dass die Geschäftsleitung entschied, den Standort zu schließen.2

Der vorliegende Artikel führt in die Gießereitechnik ein und behandelt Gefährdungspotenziale sowie Schutzmaßnahmen. Abschließend wird auf einige spezielle Aspekte für das Underwriting aus Sicht der Sachversicherung eingegangen.

Definition Gießerei

Ein Gießereibetrieb gießt Metalle und Legierungen. Dabei kommt ein Fertigungsverfahren zum Einsatz, bei dem Werkstücke aus flüssigem Metall, der sog. Schmelze, hergestellt werden. Hierzu kommt eine Kombination von verschiedenen Technologien und Anlagen zur Anwendung, die von der Einsatzmenge, der Seriengröße und dem jeweiligen gewünschten Produkttyp abhängen.

Ein wesentlicher Unterschied zwischen den verschiedenen Arten von Gießereien ergibt sich aus der Art des verwendeten Metalls. Man unterscheidet nach Eisen- und Nichteisengießereien. Eines der am häufigsten hergestellten Metalle ist Gusseisen, aber auch Stahl, Aluminium, Kupfer sowie verschiedene Legierungsmetalle wie Messing, Nickel und Bronze kommen zur Anwendung.

Der Verfahrensprozess

Das für den Gießereiprozess notwendige Metall wird in Form von Masseln, Barren von Verhüttungswerken oder aus dem Recyclingprozess gewonnen, die im sog. Schmelzbetrieb eingeschmolzen werden. Ggf. werden je nach den gewünschten Eigenschaften des Endprodukts der Schmelze weitere Zuschläge beigegeben. Die für die Herstellung der Gussprodukte notwendigen Formen und Kerne werden in der Formerei hergestellt. Das Einfüllen („Gießen“) der flüssigen Schmelze in diese Formen wird als Abguss bezeichnet. Nach der Abkühlung ist das flüssige Metall erstarrt und das fertige Gussteil kann aus der Gießform herausgenommen werden. Dem schließt sich die Fertigbearbeitung (sog. Putzerei) des Rohgussteils an.

Verbreitete Gießverfahren

- Sandguss, wobei Formen aus Sand und Bindemittel genutzt werden,

- Feinguss (Wachsausschmelzverfahren), bei dem ein Wachsmodell erstellt wird, das mit einer Schale überzogen wird, um das Wachs herauszuschmelzen, um einen Hohlraum für das Eingießen von Metall zu schaffen,

- Druckguss, bei dem die Schmelze von einem Kolben in eine mehrfach genutzte Dauerform gepresst wird,

- Schalenformguss, bei der die Schmelze in eine aus harzbeschichtetem Sand gefertigte Hohlform eingefüllt wird, in der sie anschließend erstarrt. Die Innenfläche der Hohlform ist das Negativ der Außenfläche des Gussstücks,

- Schleuderguss, bei dem in eine mit hoher Geschwindigkeit rotierende Form glühende Metallschmelze eingegossen wird, die sich durch die Zentrifugalkraft gleichmäßig an den Innenseiten der Form verteilt,

- Schaumguss, bei dem ein Schaummuster mit Sand bedeckt wird. Sobald die Metallschmelze in die Form gegossen wird, verdampft der Schaum und füllt den sich bildenden Hohlraum mit der Schmelze aus.

Für das Verständnis der möglichen Gefahren ist es notwendig, den vorbeschrieben Grobprozess etwas detaillierter zu beschreiben, da hierzu eine Vielzahl von möglichen Verfahren verwendet werden:

Formenbau und Formstoffaufbereitung

Der erste und einer der wichtigsten Schritte im Gießereiprozess ist, die notwendige Gussform herzustellen. Hierbei unterscheidet man grob

- Dauerformen, die meist aus Stahl bestehen und

- verlorene Formen aus Formstoff.

Formen, beispielsweise aus verfestigtem Sand, können in die gewünschte Form gefräst werden (direktes Formstofffräsen), teilweise werden sie im 3D‑Druck gefertigt. Beim Maschinenformen werden Modelle verwendet, über die der Formstoff gelegt wird und der lose Formstoff z. B. durch einfaches Schütteln und Pressen verfestigt wird. Beim sog. Maskenformen wird auf eine nur wenige Millimeter dünne Metallmaske auf einer beheizten Modellplatte ein Sand-Kunstharz-Gemisch aufgeschüttet. Durch die Erhitzung auf bis zu 280 °C bildet sich dann die Formmaske, die in einem Ofen bei ca. 450 °C ausgehärtet wird. Die so gewonnen Formschalenhälften werden zu einer Gesamtform zusammengefügt.

Formen enthalten zum Zuführen der Schmelze Öffnungen. Der Hohlraum, in die die Schmelze gegossen wird, wird als Anschnitt bezeichnet. Ein einzelner Anschnitt reicht häufig nicht dafür aus. Daher werden sog. Speiser angebaut, die nach dem Erstarren mit dem Anschnitt wieder entfernt werden. Für die Form, Größe und Anzahl der Speiser und Anschnitte gibt es zahlreiche Varianten, da sie einen großen Einfluss auf die Bauteilqualität haben.

Kernherstellung und Kernformstoffaufbereitung

Kerne sind nötig, um Gussteile mit Hohlräumen fertigen zu können. Meist werden sie zeitlich parallel zur Formenherstellung hergestellt. Auch hier unterscheidet man Dauerkerne, die wiederholt verwendet werden können, und verlorene Kerne. Die Kerne werden in die Formen gelegt und nach dem Erstarren entnommen. Bei Dauerformen bestehen die Kerne meistens aus Metall, bei Sandformen aus Sand – sie werden nach dem Gießen zerstört. Kerne werden außerdem für sog. Hinterschneidungen benötigt. Als Hinterschneidung werden Konstruktionselemente bezeichnet, die an gegossenen Werkstücken frei hervorstehen und verhindern, dass sich diese aus der Kavität ohne weitere Maßnahmen entformen lassen.

Vorbereitung und Behandlung der Schmelze

Im Rahmen der Vorbereitung der Schmelze werden die notwendigen Rohstoffe zusammengestellt und nach einer genauen Rezeptur gemischt, um eine Legierung mit der gewünschten Zusammensetzung zu erhalten (sog. Gattierung).

Anschließend wird diese Mischung in Industrieöfen geschmolzen (beispielsweise Kupolofen für Eisenwerkstoffe, Lichtbogenofen für Stahl und Nichteisenmetalle und Induktionsofen/Widerstandsofen (zum Schmelzen sowie zum Warmhalten der Schmelze). Während des Schmelzprozesses werden verschiedene Stoffe zur Schmelze hinzugefügt, um zu verhindern, dass die Schmelze mit dem Luftsauerstoff reagiert und sich ungewollt verändert (sog. Schmelzbehandlung). Ggf. werden weitere Fremdstoffe zugesetzt (sog. Impfung), die die Erstarrung und damit die Härte und Festigkeit des fertigen Gussstücks beeinflussen.

Abguss

Das geschmolzene Metall wird beim Abguss in die vorbereitete Form eingefüllt. Die Einfüllung erfolgt direkt aus dem Ofen oder mittelbar über Gießpfannen oder Gießlöffel. Hierbei gibt es unterschiedliche Abgussverfahren, u. a.:

- direkt in die Formen (oft bei nach oben offenen Formen)

- Vergießen in ein spezielles Einguss-System – von oben, seitlich oder von unten in die Form

- Kippgießen (Kombination beider Varianten)

Teilweise werden die Formen während des Abgusses beheizt, um die Differenztemperatur so gering wie möglich zu halten, oder es werden Formen mit geringer Wärmeleitfähigkeit verwendet, um die Erstarrungszeit zu verlängern. Teilweise werden Formen auch gekühlt (vor allem Dauerformen), um den Erstarrungsprozess zu beschleunigen und die Temperaturbelastung zu verringern.

Während der Erstarrung kommt es infolge des Schrumpfens zu Volumenänderungen, bis das Gussstück Raumtemperatur erreicht hat (Festkörperschwindung).

Bei langsamem Abkühlen entsteht beispielsweise das graue Gusseisen, bei schneller Abkühlung Hartguss.

Nachbehandlung

Nach dem Erstarren des Metalls in der Gussform folgt das Entformen. Hierbei werden die Gussstücke aus den Formen nach Abkühlung auf Raumtemperatur oder direkt nach der Erstarrung entnommen. Bei Dauerformen werden die Gussstücke mit Ausstoßern entfernt, bei sog. verlorenen, also nur einmal genutzten Formen, wird die Form zerstört.

In einem weiteren Schritt, dem sog. Putzen, werden die vorhandenen Anschnitte und Speiser abgetrennt, die Kerne entfernt, die Gussstücke entzundert (Entfernen der Oxidschicht), entsandet (Entfernen von Formstoffresten) sowie ggf. mögliche Gussfehler ausgebessert und die Oberfläche gereinigt. Dabei ist eine putzgerechte Konstruktion des Gussstücks für die Stückkosten entscheidend, da der Putzprozess nur teilweise automatisierbar ist.

Zur Verbesserung der mechanischen Eigenschaften des Gussteils schließt sich ggf. eine Wärmebehandlung an, um das Metallgefüge und damit die mechanischen Eigenschaften zu verbessern. Beim Temperguss zählt Tempern zum festen Bestandteil. Auch Stahlguss wird üblicherweise geglüht, da das Gussgefüge sehr grobkörnig ist. Bei anderen Werkstoffen kann die Wärmebehandlung auch entfallen.

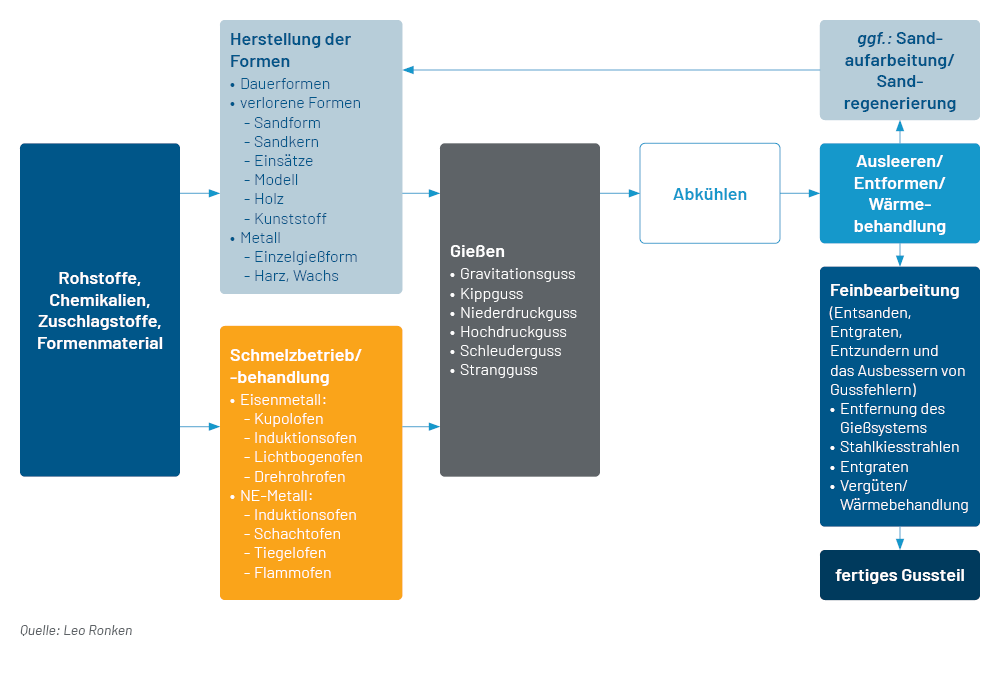

In der nachfolgenden Grafik sind die wichtigsten Gießereiprozessschritte zusammengefasst.

Scheme Gießereiprozess

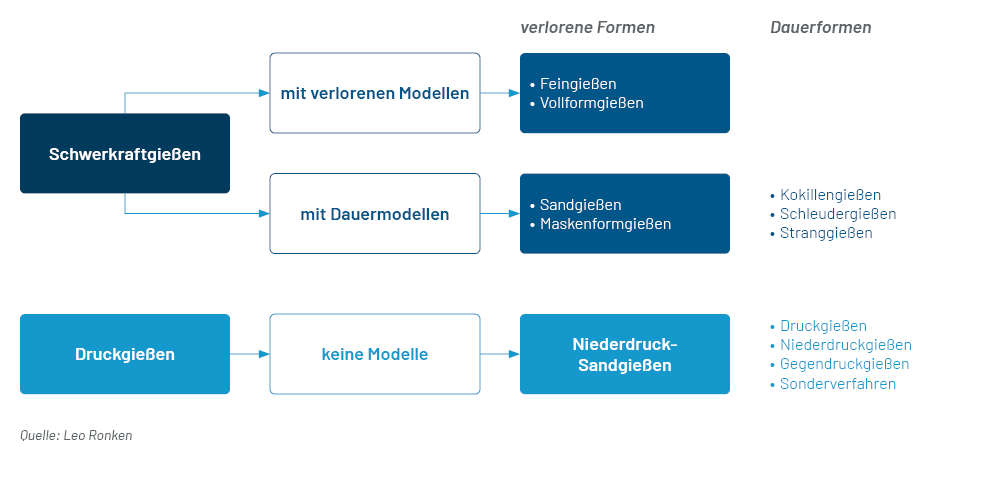

Unterscheidungsformen des Gießereiprozesses

Es gibt eine Vielzahl von Unterscheidungsmerkmalen für eine Klassifizierung des Gießereiprozesses. Die wesentlichen werden nachfolgend kurz vorgestellt:

Nach Art der Formfüllung unterscheidet man

- Schwerkraftgießen, bei dem die Schmelze durch die Wirkung der Schwerkraft in die Form fällt,

- Schleudergießen mit Zentrifugalkräften (für rotationssymmetrische Teile),

- Druckgießen, bei dem die Schmelze durch Kolbendruck in die Form gepresst wird.

Nach Art der Formen unterscheidet man:

- Verlorene Formen

Beim Entnehmen der Gussstücke werden die nur einmalig verwendeten Formen zerstört (z. B. beim Sandguss, Wachsausschmelzverfahren (Feingießen) und Vollformgießen). Beim Feingießen werden die Modelle aus Wachs gefertigt und mit Ton oder Keramik umhüllt. Danach wird das Wachs ausgeschmolzen und die Form mit Schmelze befüllt. Beim Vollformgießen werden die Formen aus Styropor gebaut, mit beliebigem Formstoff umgeben und dann, ohne die Modelle zu entfernen, mit Schmelze übergossen, die die Modelle verbrennt. - Dauerformen

Die meist aus Stahl bestehenden Formen werden mehrfach genutzt, z. B. beim Kokillenguss (Schwerkraftgießen mit Dauerformen). Durch den Kontakt mit der Schmelze verschleißen sie, wodurch die Werkstücke eine schlechtere Oberflächenqualität und Formgenauigkeit aufweisen im Vergleich zu verlorenen Formen. Bei niedrigschmelzenden Werkstoffen wie Aluminium können sie sehr häufig abgegossen werden, bei hochschmelzenden wie Kupfer seltener.

Nach Art des verwendeten Drucks unterscheidet man:

- Beim Druckgießen nach dem Kaltkammerverfahren (häufig für Aluminium genutzt) wird die Schmelze mittels eines Kolbens in die Form gepresst.

- Niederdruckguss: Der Luftdruck in der Umgebung der Schmelze wird erhöht, um die Schmelze in ein Steigrohr zu drücken, das zur Form führt.

Außerdem gibt es noch eine Reihe von Spezialverfahren (z. B. Thixogießen, Vacuralgießen und Squeeze Casting), die hier nicht näher erörtert werden.

Eine Übersicht über einige in der Gießerei übliche Fertigungsverfahren sind in der DIN 8580:2022‑12 Fertigungsverfahren – Begriffe, Einteilung, dargestellt.3

Einige wichtige Gießereiprozesse

Nach Art des Gusses unterscheidet man:

- Formguss (mit Formen, die der Form des Fertigteils weitgehend entsprechen), häufigstes Verfahren

- Blockguss (Vergießen zu Barren oder Brammen)

- Strangguss (Gießen von kontinuierlichen, theoretisch endlosen Strängen)

Stranggießen ist ein kontinuierliches Gießverfahren zur Herstellung von Halbzeug aus Eisen- und Nichteisenlegierungen. Dabei wird das Metall durch eine gekühlte bodenlose Kokille gegossen und mit erstarrter Schale und meist noch flüssigem Kern nach unten, seitwärts oder oben abgezogen. Nach dem Durcherstarren wird der Strang geteilt. Die Technik des Stranggießens unterscheidet sich nur wenig, ob nun Stähle, Kupferlegierungen oder Aluminium verarbeitet werden. Wesentlicher Unterschied sind die Temperaturen, die von ca. 700 °C bei reinem oder legiertem Aluminium bis zu 1.600 °C bei Stahl reichen.

Beim Kokillengießverfahren wird die Schmelze unter dem Einfluss von Schwerkraft oder geringen Drücken in Kokillen, metallische Dauerformen, steigend oder fallend vergossen. Dieses Verfahren kommt vor allem zum Vergießen von Aluminium‑, Magnesium- und Messinglegierungen sowie teilweise Eisenlegierungen zum Einsatz. Einfache Kokillen können ggf. händisch befüllt werden, komplexere Kokillen oder größere Serien erfordern eine maschinelle Befüllung.

Beim Druckguss wird flüssige Schmelze unter hohem Druck von ca. 10 bis 200 MPa und mit einer sehr hohen Formfüllgeschwindigkeit von bis zu 12 m/s in eine Druckgussform (Gussform, Kavität) gedrückt, wo sie dann erstarrt. Das Besondere am Druckgussverfahren ist, dass mit einer Dauerform, d. h. ohne Modell, gearbeitet wird. Man unterscheidet

- Kaltkammer-Druckguss: Gießkammer außerhalb des Warmhalteofens, wird vor jedem Schuss durch den Dosiervorgang neu befüllt.

- Warmkammer-Druckguss: Gießkammer im Schmelzbad des Warmhalteofens, der unmittelbar an die Maschine angeschlossen ist. Die erforderliche Schmelzmenge wird direkt aus dem Ofen entnommen.

Dadurch fällt bei einer Serie gleicher Bauteile die Formherstellung nur einmal an, allerdings bei wesentlich höherem Herstellungsaufwand. Bei Legierungen, deren Schmelzpunkt höher ist, wird das Kaltkammer-Druckgussverfahren angewendet, die Gießgarnitur befindet sich hierbei außerhalb der metallischen Schmelze.

Beim Schleuderguss handelt es sich um ein Gießverfahren zur Herstellung von rotationssymmetrischen Bauteilen (z. B. gusseiserne Rohre für Wasser und Abwasser). Hierzu wird flüssiges Metall (Schmelze) oder flüssiger Kunststoff (z. B. Gusspolyamid) in eine um ihre Mittelachse rotierende Gussform (Kokille) gefüllt. Durch reibungsbedingte Schubkräfte wird die Schmelze in Rotation versetzt und durch die Zentrifugalkraft an die Kokillenwand gepresst. Die Drehzahl der Kokille wird so gewählt, dass hohe Zentrifugalkräfte wirken. Im Vergleich zu statischen Gießverfahren erstarrt die Schmelze zu einem Gefüge mit wesentlich weniger Poren, Lunkern, höherem Reinheitsgrad und höherer Festigkeit. Die Außenkontur des Bauteils wird durch die Innengeometrie der Kokille bestimmt.

Ofenarten

Für die Zubereitung der Schmelze kommen unterschiedliche Öfen zum Einsatz. Die wichtigsten sind u. a.:

- Tiegelofen: Über einer Wärmequelle wird ein Tiegel platziert, um das Metall und die darin enthaltenen Zusatzstoffe zu schmelzen.

- Induktionsofen: Der Tiegel wird durch Induktionstechnologie mit elektrischen Wechselströmen beheizt.

- Kupolofen: Für den Schmelzvorgang werden mehrere Schichten von Ferrolegierungen, Koks und Kalkstein in den Ofen gegeben, bevor das Metall hinzugefügt wird.

- Elektrolichtbogenofen: Elektroofen, in dem ein elektrischer Lichtbogen die zum Schmelzen des Metalls erforderliche Wärme erzeugt.

Weitere Anlagenteile

Ein weiteres wichtiges Arbeitsmittel in Gießereien sind Pfannen. Pfannen sind mit einer feuerfesten Zustellung ausgekleidete Stahlgefäße zur Aufnahme der flüssigen Schmelze aus dem Ofen (Abstichpfanne), zum Transport des flüssigen Materials an die Gießplätze (Transportpfanne) sowie zum Gießen (Gießpfanne).

Außerdem kommen eine Vielzahl weiterer Anlagen und Maschinen zum Einsatz, beispielsweise Kräne, Gabelstapler, Polier- und Sandaufbereitungsanlagen.

Möchte man in die Gießereitechnik tiefer eintauchen, sind insbesondere eine PowerPoint-Präsentation des Vereins Deutscher Gießereifachleute e. V. VDG zur Grundlage der Gießereitechnik4 sowie das Gießerei-Lexikon5 zu empfehlen; Letzteres ist sowohl in englischer als auch deutscher Sprache verfügbar.

Gefahren und notwendige Schutzmaßnahmen

Prinzipiell ist festzuhalten, dass sich die möglichen Gefahren aus dem Umgang von glühendflüssiger Schmelzmasse als auch den verwendeten Maschinen und Anlagen ergeben. Im Folgenden sind besonders auffällige Schadenursachen sowie (beispielhaft) mögliche Schutzmaßnahmen aufgelistet, um Schäden in Gießereien zu verhindern bzw. deren Folgen zu minimieren:

Durchbrüche an Pfannen, Öfen, sekundärmetallurgischen Anlagen, Gießverteilern und Tiegeln, da deren feuerfeste Ausmauerung dem Verschleiß durch hohe Temperaturen, Temperaturwechselbeanspruchung und dem korrosiven Angriff durch Schlacke ausgesetzt ist. Ofendurchbrüche sind oft im Versagen der Feuerfestzustellung durch Bedienungsfehler/Überhitzen, Chargier- und Zustellfehler sowie in Materialdefekten begründet. Neben einem regelmäßigen Monitoring der Ausmauerung auf mögliche Schäden ist es notwendig, im Bereich des Umgangs mit glühendflüssigem Material Notauffangeinrichtungen (Notpfannen oder Notauffanggruben z. B. unterhalb der Schmelzöfen) vorzuhalten, die stets trocken gehalten werden müssen und den gesamten Pfanneninhalt aufnehmen können.

Explosionen und Auswurf durch Spreng- oder Hohlkörper im Metallschrott. Besondere Bedeutung kommt deshalb der vor Beginn des Schmelzvorgangs vorgesehenen Prüfung des Metallschrotts auf mögliche Sprengstoffe sowie radioaktive Isotope zu.

Überschwappen feuerflüssiger Massen beim Pfannentransport. Zur Vermeidung des Überschwappens ist der maximale Füllgrad der Pfanne zu beachten sowie besondere Vorsicht beim Transport der Pfanne mit der glühendflüssigen Schmelze erforderlich.

Unkontrolliert ablaufende Gasentwicklung in Stahlgießereien durch starke, unerwartete CO2-Entwicklung. Daher sollten entsprechende Notauffangeinrichtungen vorhanden sein bzw. sollte sichergestellt sein, dass die Auswirkungen in ungefährliche Bereiche abgeleitet werden.

Auswurf glühendflüssiger Schmelze durch Einbringen von feuchtem Chargiergut in den Schmelzofen. Zur Vermeidung sollte darauf geachtet werden, dass alle Einsatzmaterialien, z. B. Metallschrott, Zuschläge und Zusätze, nur in trockenem Zustand in die feuerflüssige Schmelze eingebracht werden.

Brand- bzw. Explosionsgefahren durch pyrolytische Zersetzung organischer Bestandteile der Formstoffe wie Harze bzw. Lösemittel in Gießereichemikalien, z. B. in Schlichten (gebrauchsfertige Suspensionen auf Wasser- oder Isopropanol- oder Ethanol-Basis, die auf die Formen und Kerne durch Tauchen, Fluten oder Spritzen aufgetragen werden), die sich in Formgruben, Bodenformen oder tiefen Formkästen ansammeln können (Lösemitteldämpfe sind meist schwerer als Luft).

Staubexplosionen durch Ansammlung von feinem Staub aus Metall- und Sandpartikeln in der Luft (kann bei hohen Konzentrationen explosiv sein). Um entsprechende Schäden durch eine Staubexplosion auszuschließen, ist es notwendig, geeignete Belüftungssysteme und Filteranlagen zu verwenden sowie regelmäßige Reinigungen vorzunehmen, um die Staubkonzentration zu minimieren. Hilfreich sind ggf. auch in den Abluftleitungen installierte Funkenlöschanlagen sowie die Auslegung der Belüftungs- und Filteranlagen gemäß den geltenden Explosionsrichtlinien und ‑regelwerken.

Wasser (bspw. zur Kühlung und Prozessführung). Wird Wasser vom Schmelzmaterial umschlossen, kann der entstehende Dampf nicht mehr entweichen, sodass sich durch die angestrebte Volumenvergrößerung Druck aufbaut, der sich explosionsartig entlädt, sodass in der Folge große Mengen an feuerflüssigem Material ausgeworfen werden. Es besteht die Gefahr einer Knallgasreaktion (Explosion eines Wasserstoff-Sauerstoff-Gemischs), denn Metallschmelzen und Schlacken reagieren spontan mit Wasser und führen zur chemischen Spaltung des Wassers unter Bildung von Wasserstoff (bei Metallen, die eine höhere Affinität zu Sauerstoff haben als der Wasserstoff).

Magnesiumschmelzen stellen ein besonderes Gefährdungspotenzial dar. Eine notwendige Schutzmaßnahme ist, ungewolltes Einbringen von Wasser oder anderen Flüssigkeiten aus dem Schrott und den Zuschlägen oder durch Feuchtigkeit bei unzureichend vorgeheiztem Feuerfestmaterial in Pfannen und Gießverteilern sowie Gießhilfsstoffen auszuschließen. Weitere Maßnahmen erstecken sich auf die Einbringung von nur trockenem Material in die Schmelze (Öfen und Pfannen), die verwendeten Pfannen vor ihrer Befüllung mit Schmelze auf Trockenheit zu überprüfen sowie bei der Lagerung von Schrott und Zuschlagsstoffen darauf zu achten, dass sich weder Wasser noch Feuchtigkeit ansammeln kann.

Beschädigung von Medienleitungen durch austretende feuerflüssige Massen, z. B. Hydrauliköl, wasserführende Leitungen, Sauerstoff‑, Brenngasleitungen. Notwendige mögliche Schutzmaßnahmen sind die geschützte Verlegung bzw. Ummantelung von Medienleitungen auf Ofen- oder Gießbühnen oder an Dauerformen gegen Austritt von Medien aus Leckagen sowie automatische Abschalteinrichtungen, die bei einem Druckabfall die Medienleitung abriegeln. Auch sollten über den Bereichen, in denen mit glühender Schmelze umgegangen wird, keine wasserführenden oder sonstigen Medienleitungen (z. B. Hydraulik‑ / Kühlleitungen) verlegt sein, um zu vermeiden, dass bei einem Leck Wasser oder sonstige Medien in die glühendflüssige Schmelzmasse gelangen kann. Sollte es doch einmal zu einem solchen Vorfall kommen, sind Maßnahmen für Notabguss in bereitstehende Notpfannengefäße bereitzuhalten. Alle vorhanden Medienleitungen sollten regelmäßig auf mögliche Leckagen überprüft werden.

Verwendung qualitativ minderer Feuerfeststeine für die Auskleidung der Schmelzöfen und Pfannen. Ausmauerungen sind Verbrauchsmaterial durch die mechanische und thermische Beanspruchung. Es sollten deshalb nur qualitativ hochwertige Feuerfeststeine verwendet werden. Weiterhin ist darauf zu achten, dass die vom Hersteller des Feuerfestmaterials festgelegten Aufheizkurven bei Trocknung und Aufheizen des Mauerwerks beachtet werden, um eine hohe Standzeit der Ausmauerung zu garantieren und einen Einschluss von Restfeuchtigkeit auszuschließen. Jegliche Ausmauerungen an Öfen und Pfannen sind darüber hinaus regelmäßig auf Risse und weitere Abnutzungserscheinungen zu kontrollieren und ggf. zu ersetzen.

Fehler bei der Befüllung der Pfannen, z. B. Überfüllung, unzureichender technischer Zustand, falsche Dimensionierung oder übermäßiger Verschleiß der feuerfesten Ausmauerung der Pfannen können zum Ausbruch glühendflüssiger Schmelze während des Transports führen. Grundsätzlich sollten nur für ihren Verwendungszweck geeignete Pfannen mit ausreichendem Fassungsvermögen verwendet werden. Insofern ist eine eindeutige Kennzeichnung der Pfannen zu empfehlen. Weitere mögliche Schutzmaßnahmen sind:

- Festlegung und regelmäßige Kontrolle der Aufheizbedingungen (Zeit, Temperatur) und Dokumentation des Lebenslaufs der Pfannen, u. a. Einsatzzeiten, Neuzustellungen, Reparaturen, Reisen, besondere Vorkommnisse und (ggf. bei Schlackekübeln) Temperaturen, Abkühl- und Durchlaufzeiten

- sorgfältige Auswahl und Zustellung des benötigten Feuerfest-Materials

- regelmäßig optische oder messtechnische Kontrolle der Wand- und Bodenstärke (z. B. durch Thermografie) sowie regelmäßige Prüfung der Pfannen und deren Anbauteile; u. a. vor jedem Einsatz Überprüfung auf äußerlich erkennbare Schäden oder Mängel

- Begrenzung und Dokumentation der Brennvorgänge beim Aufbrennen von Pfannen vor dem Abguss

- Erstellung von Arbeits- und Betriebsanweisungen für die Mitarbeiter

- Einhaltung der vorgeschriebenen Wartungsintervalle und Prüffristen

Im Gießereibetrieb sind darüber hinaus weitere mögliche Brandschutzmaßnahmen zu empfehlen:

- keine Verwendung von Wasser oder CO2 als Löschmittel bei Magnesium

- Ausstattung der Bandanlagen mit stationären Löschanlagen (möglichst VdS Schadenverhütung GmbH6 / FM Global7)

- ausreichend große Notauffanggruben (trocken und brandlastenfrei), um das gesamte Schmelzvolumen aufzunehmen

- Schutz benachbarter Bereiche und Anlagenteile (Hydraulikanlagen, auch elektrische Bauteile) vor austretenden feuerflüssigen Massen und Strahlungshitze durch Schutzwände

- Minimierung möglicher Brandlasten in den Gießbereichen

- zeitnahes und kontrolliertes Zünden der Gießgase zur Vermeidung von Brand- und Explosion

- stoff- und verfahrensspezifische Auslegung von Filter- und Abluftanlagen, Vermeidung von Zündquellen

- Installation von Branderkennungsanlagen in Kombination mit Löscheinrichtungen

- Ausstattung sämtlicher Elektrostationen, Leitstände und Hydraulikräume mit einer Brandmeldeanlage (BMA) sowie Schutz durch stationäre Löschanlagen

- Ausrüstung der Gichtgasleitungen für eine Außer- und Wiederinbetriebnahme mit gekapselten Schiebern und entsprechenden Inertisierung- und Entlüftungseinrichtungen

- ausreichende Dimensionierung der Medienleitungen und Verlegung mit Schutz gegen thermische Strahlung / feuerflüssige Massen sowie mechanische Beschädigungen, ansonsten Einsatz automatischer Notabschaltsysteme

- Brandabschottungen bzw. Feuerschutzabschlüsse in brandschutzwirksamen Wänden, um die Ausbreitung von Feuer und Rauch in andere Bereiche der Gießerei zu verhindern

- regelmäßige Instandhaltung und Wartung

- Installation einer Detektionseinrichtung, um Radioaktivität im Schrott zu finden

- Erstellung von Betriebsanweisungen zum Betrieb der Schmelzaggregate, die über die gesamte Ofenreise beachtet werden müssen (Dokumentation der Angaben über die Ofenfahrweise, Wartung, Inbetriebnahme, Stillsetzung und das Verhalten bei Betriebsstörungen)

- brandschutztechnische Abtrennung der Gießhalle von den Weiterverarbeitungsbereichen

- feuerbeständige Unterbringung der notwendigen Elektroanlagen, Steuer- und Messregelanlagen sowie der Hydraulikanlagen in eigenen feuerbeständig abgetrennten Räumen; Gleiches gilt für das Gefahrgutlager

- geeignete Feuerlöscheinrichtungen, um Entstehungsbrände wirksam zu bekämpfen, u. a. tragbare Feuerlöscher sowie regelmäßige Unterweisung der Mitarbeiter in deren Benutzung

- regelmäßige Schulung der Mitarbeiter über mögliche Notfallsituationen und Maßnahmen im Ernstfall

- Erstellung eines Feuerwehrplans

- Feuerwehrumfahrung aller Gebäude sowie ausreichend sichere Aufstellflächen für die Feuerwehr

- ausreichende Löschwasserversorgung

- Zusammenarbeit und regelmäßige Übungen mit den örtlichen Feuerwehren, um im Fall eines Brands eine effektive Unterstützung zu haben

Risikobesichtigung / Underwriting (Spezialfragen)

Aufgrund der Betriebsart und der Vielfalt der in einer Gießerei eingesetzten Technologien ist es empfehlenswert, vor der Annahme eines Versicherungsvertrags den infrage kommenden Betrieb durch einen versierten Versicherungsingenieur zu besichtigen, um die notwendigen Informationen für eine Risikobeurteilung und die Berechnung einer adäquaten Versicherungsprämie zu erhalten. Neben den typischen versicherungstechnischen Fragestellungen, beispielsweise Versicherungssummen, Selbstbehalte, Höchstentschädigungen, sollen im Rahmen dieses Artikels besonders die für die Betriebsart relevanten Risikopunkte angesprochen werden:

- brandschutztechnische Abtrennung Gießerei von Weiterarbeitungsgebäuden

- feuerbeständige Unterbringung der Technikräume (Elektroverteilungen, Hydraulikräume etc.)

- Brandschottung von Durchbrüchen/‑führungen durch brandschutzwirksame Wände und Decken sowie Art der Schottungen

- Überprüfungsverfahren auf Radioaktivität und Feuchtigkeit

- Einschluss der Klausel „glühendflüssige Schmelze“

- Art und Zustand der vorhandenen Öfen (z. B. Induktionsofen, Kupolofen, Lichtbogenofen, Tonnage des Ofens), Pfannen, Gießanlagen, Alter der Öfen (im Verhältnis zur projektierten Lebensdauer, Baujahr, letzte Ausmauerung, Dokumentation der Ofenreise), Inspektionsverfahren (z. B. Dicke der Ausmauerung) sowie Instandhaltung und Wartung

- mögliche Verfahren zum Notabstich, Auffangvolumina der Notauffanggruben

- mechanischer sowie feuerbeständiger Schutz (Mess‑, Steuer‑, Regelleitungen, Hydraulik, elektr. Kabel, Stützen)

- thermografischer Check aller Heißanlagen sowie elektrischer Anlagen

- bestehende Betriebsanweisungen, u. a. Dokumentation der Ofenreise sowie der verwendeten Pfannen, sowie regelmäßige Schulung und Übung der Mitarbeiter für das richtige Verhalten im Notfall

- Erfahrungsstand der Gießerei-Mitarbeiter (Berufserfahrung)

- Menge vorhandener brennbarer Flüssigkeiten und Gasen und deren Bevorratung

- vorhandene stationäre Brandbekämpfungsanlagen (z. B. Elektro‑ / Mess‑ / Steueranlagen‑ / Hydraulikräume)

- vorhandene automatische Branderkennungsanlagen (z. B. Elektrostationen, Leitstände und Hydraulikräume)

- Vorhaltung adäquater Erstbrandbekämpfungsmittel (z. B. Feuerlöscher, Wandhydranten)

- vorhandene Betriebsfeuerwehr/Werkfeuerwehr und deren Ausstattung

- Business Continuity Plan

- Art und Sicherstellung der Energieversorgung

- Schadenhistorie mit Angabe der Schadenursache und Schadenumfang

Im Rahmen der Versicherung einer Betriebsunterbrechung ergeben sich insbesondere Fragen zu:

- Betriebszeiten

- Lieferzeiten z. B. Ofen, Pfannen, Druckgussanlage sowie Zeit bis zur Wiederherstellung der Produktionsbereitschaft

- vereinbarte Haftzeit (Haftzeit vs. Liefer- und notwendigen Wiederherstellungszeiten)

- ausreichende feuerfeste Steine für Ausmauerung

- Lieferzeiten der feuerfesten Steine (Qualitätshersteller)

- vorhandene Wechselwirkungen

- Rückwirkungs‑ / Auswirkungsschäden (Rohstoffe, Kunden)

- erforderliche Betriebsgenehmigungen

- ergänzende versicherungstechnische Fragen

- Deckungskonzept (benannte Gefahren / Allgefahrendeckung)

- Definition der Versicherungssummen-Festsetzung sowie der Entschädigung (Neuwert, Zeitwert, gemeiner Wert)

- vereinbarte Selbstbeteiligung und Höchstentschädigung

- vereinbarte Erstrisikopositionen, insbesondere Klausel 3107 „Schäden durch bestimmungswidriges Ausbrechen von glühendflüssigen Schmelzmassen “ – nicht nach AFB gedeckt: Abgedeckt wird der Schaden an den versicherten Sachen einschließlich der Behältnisse oder Leitungen, aus denen die Masse ausgetreten ist, ausgenommen Schäden im Inneren und an der Austrittsstelle selber.

Zusammenfassung

Gießereien sind eine aus technologischer Sicht vielfältige Branche, die für das Underwriting einiges an Spezialwissen und ‑erfahrung erfordert, um eine mögliche Risikogefährdung erfassen und adäquat beurteilen zu können. Es ist ein robuster, rauer Betriebsprozess, in dessen Rahmen mit hohen Temperaturen umgegangen wird und nicht zu vernachlässigbare Brandlasten vorhanden sind. Besonders auffällig ist, dass im Schadenfall neben Schäden an Sachwerten insbesondere größere Folgeschäden im Rahmen einer Betriebsunterbrechungsversicherung zu verzeichnen sind. Auch sind je nach der Strukturierung des Betriebsprozesses einer Gießerei erhebliche Wechselwirkungs‑, Rückwirkungs- und Betriebsunterbrechungsschäden möglich.

Dennoch sind auch Gießereien versicherbar, sie setzen aber ein sorgfältiges Underwriting und die Festsetzung einer ausreichenden und bezogen auf das vorhandene Exposure adäquaten Versicherungsprämie voraus. Neben angemessenen Schutzmaßnahmen kann durch die Festsetzung eines angemessenen Selbstbehalts sowie einer Höchstentschädigung das bestehende Exposure eines Gießereibetriebs in verantwortbaren Grenzen gehalten werden.

- MDR: Gießerei in Chemnitz: Großbrand brach bei Produktion aus, https://www.mdr.de/nachrichten/sachsen/chemnitz/chemnitz-stollberg/brand-giesserei-feuer-ursache-produktion-100.html, aufgerufen 13.9.2024.

- Tag24: Ausgebrannte Gießerei in Chemnitz: Abriss hat offiziell begonnen, https://www.tag24.de/chemnitz/lokales/ausgebrannte-giesserei-in-chemnitz-abriss-hat-offiziell-begonnen-2984191, aufgerufen am 13.9.2024.

- DIN 8580:2022‑12 Fertigungsverfahren – Begriffe, Einteilung, Ausgabe 2022‑12, https://www.dinmedia.de/de/norm/din-8580/331759492, aufgerufen 13.9.2024.

- Grundlagen der Gießereitechnik, PowerPoint-Präsentation des Vereins Deutscher Gießereifachleute e. V. VDG, in Zusammenarbeit mit der TU München – Fakultät für Maschinenwesen, Lehrstuhl für Umformtechnik und Gießereiwesen, https://www.vdg.de/fileadmin/content/03_documents/Grundlagen_der_Giessereitechnik_1.pdf, aufgerufen 15.9.2024.

- Gießerei Lexikon, https://www.giessereilexikon.com/index.php?id=1, aufgerufen 13.9.2024.

- VdS Schadenverhütung GmbH, https://vds.de, aufgerufen 7.11.2024.

- FM Global, https://www.fm.com/, aufgerufen 7.11.2024.